- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

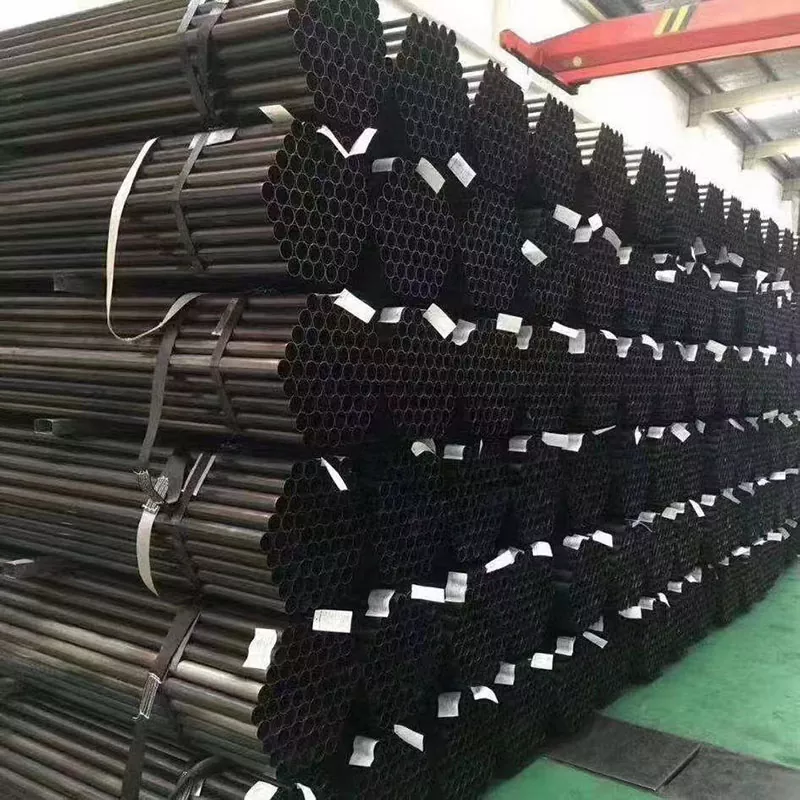

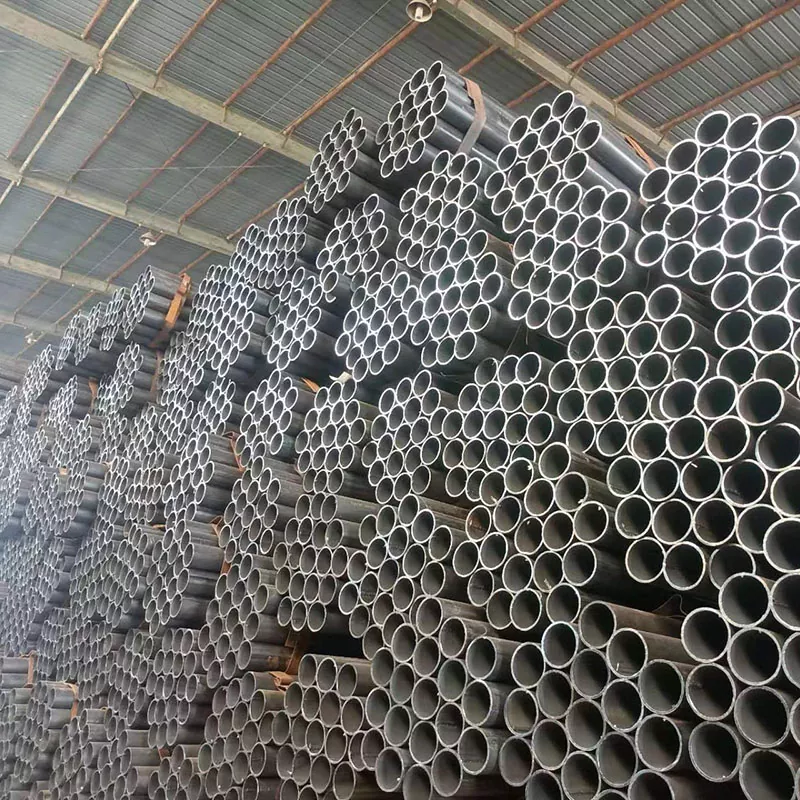

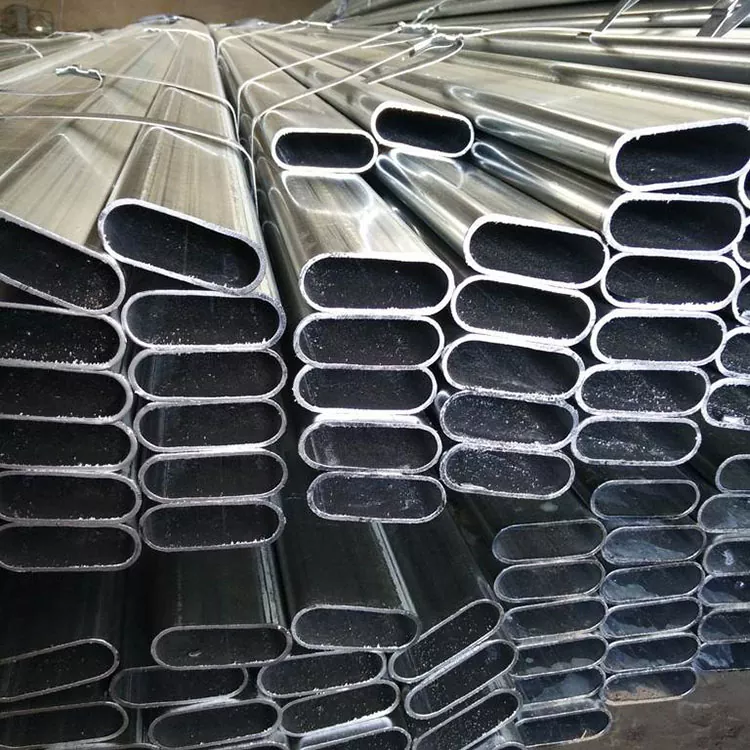

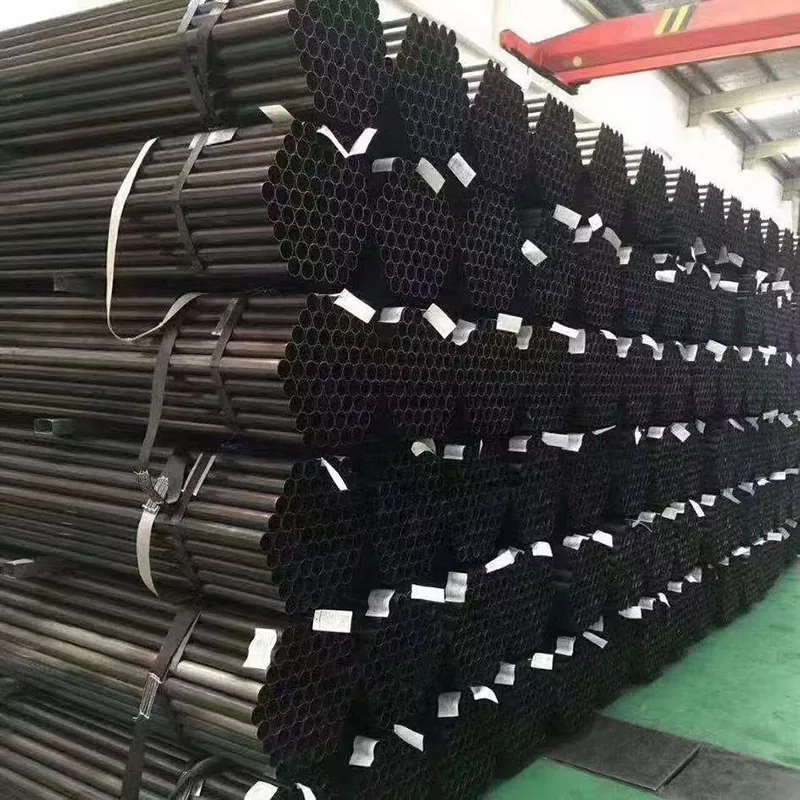

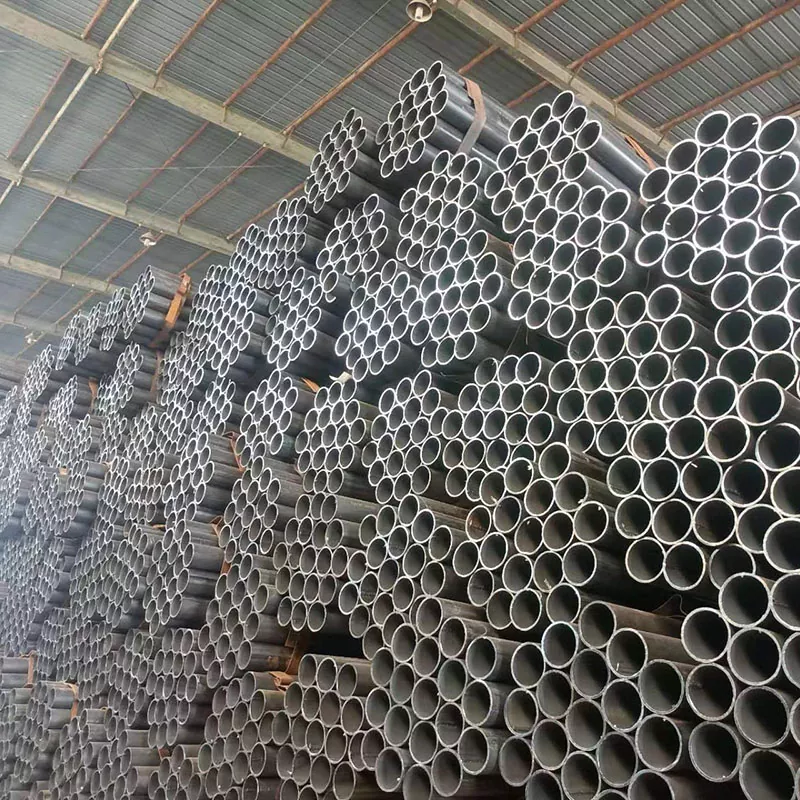

Tubo soldado longitudinal

Enviar consulta

O processo de fabricação do tubo soldado longitudinal segue o processo central de "pré-tratamento da matéria-prima, formação, soldagem e acabamento", e cada etapa gira em torno da precisão e do controle de resistência. para evitar afetar a qualidade da soldagem; e então entrar em um estágio de formação, em que a tira de aço é gradualmente dobrada em uma peça bruta de tubo redondo aberto (ou peça bruta de tubo quadrado ou retangular) através de uma máquina formadora de rolo contínua, de modo a garantir que as bordas da peça bruta de tubo estejam alinhadas e a curvatura seja uniforme, e estabelecer uma base para soldagem subsequente.

Após a formação, a peça bruta do tubo entra imediatamente no elo de soldagem, e o mainstream adota soldagem por indução de alta frequência ou soldagem a arco: a soldagem de alta frequência usa indução eletromagnética para aquecer rapidamente a borda da peça bruta do tubo até um estado fundido e, em seguida, a soldagem é concluída pressionando o rolo de extrusão, e a resistência da solda está próxima do metal base; a soldagem a arco é adequada para tubos de paredes espessas, e a conexão é realizada preenchendo a poça derretida com um eletrodo ou fio de soldagem. Após a soldagem, a inspeção da solda (como inspeção ultrassônica e de raios X) deve ser realizada para eliminar defeitos como poros e rachaduras, calibrar o diâmetro do tubo por dimensionamento de máquina, corrigir retidão por endireitamento de máquina e, finalmente, cortar em comprimento fixo e realizar processamento de superfície final e tratamento anticorrosivo (como galvanização e pintura) para finalmente formar reto qualificado produtos de tubos soldados.